预见性维护(PDM)是工业互联网的重要应用,早在上世纪90年代就已经尝试被用于飞机发动机领域。近几年,随着工业人工智能技术和边缘计算技术的逐步推进和成熟,过去仅仅集中应用于装备的预见性维护,现已“飞入寻常百姓家”,具备了大范围应用的经济性前提。

在之前的文章里,我们从振动和机械故障的原因及不同阶段的维护分析入手,讲了为什么要进行状态监测,并介绍了利用无线传感器进行状态监测的方法和监测云软件CDS。

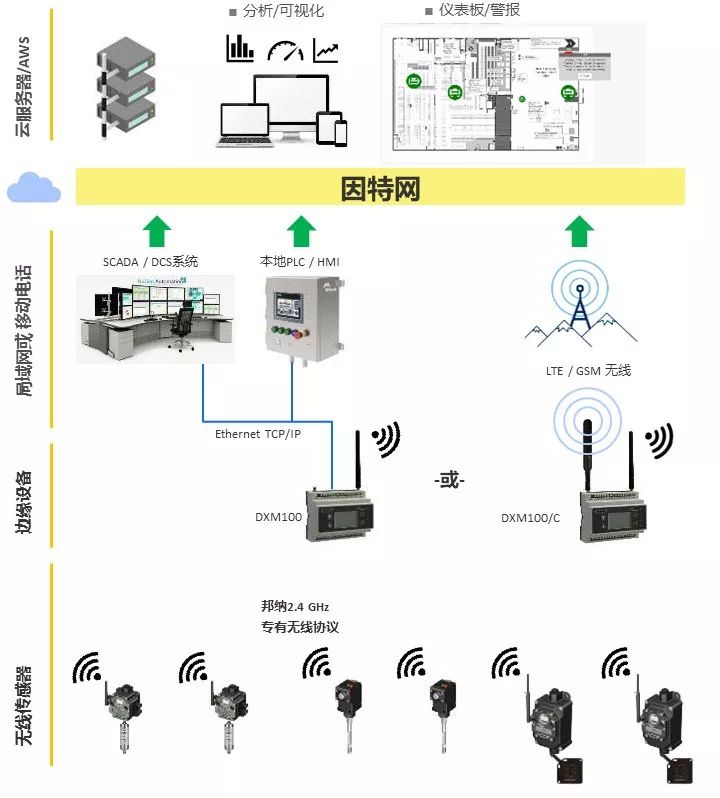

利用无线传感器进行状态监测

系

统

示

意

图

▲端对端振动监测解决方案

如上图,邦纳能够提供IIoT状态监测的所有关键组件,设计为无缝协同地工作。 使用解决方案工具包和解决方案指南,轻松地在几天内安装完整的系统。

此外,邦纳CDS云软件提供了一个无代码的环境,并便于对接DXM控制器,通过无线节点接收来自邦纳传感器的数据。数据可以用于通过监控面板、短信或电子邮件进行报警,以及分析数据来提高生产效率。(给需要回顾的同学指路☞预见性维护状态监测关键数据尽在邦纳CDS!)

当然,所有的理论终都要回归于实践。今天将有图有真相的为大家介绍预见性维护经典应用场合,不知道是不是也跟你的工作环境息息相关呢?

监控冷却机循环泵-车厂

数控加工中心需要不断循环的切削液;

用QM42VT*传感器集中监测泵/电机的振动和温度;

振动传感器将提供保护,防止堵塞或流动能力恶化;

用浸入式热敏电阻(BWA-THERMISTOR-PROBE-001 )监测冷却剂的温度,以便更好地了解旧切削液的含量和冷却能力;

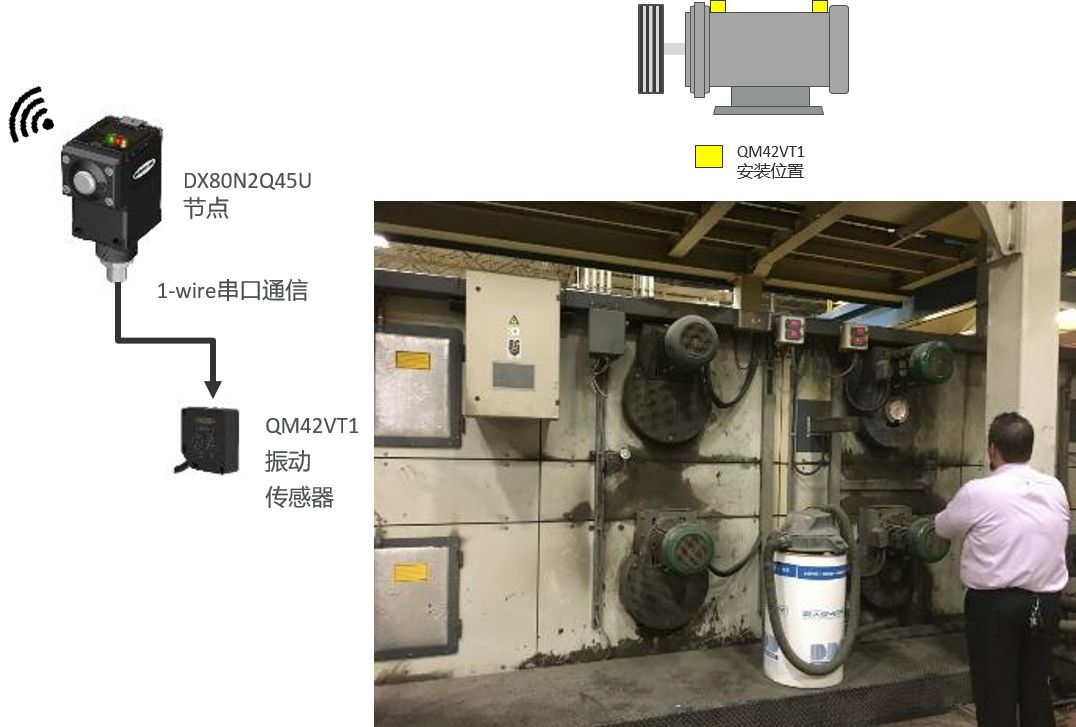

监测冷却风扇-商业印刷机泵

大型印刷公司需要尽量减少停机时间的商业印刷;

连续监测悬挂在印刷机上方的冷却风扇电机,在灾难性故障之前识别轴承或叶片问题;

连接在无线节点上的QM42VT1振动传感器被安装在冷却风扇电机上,采集连续振动值;

数据通过无线传输到DXM100控制器上,控制器包含定义阈值的动作规则;

消除人工采样设置的成本和时间;

便于改造安装;

监测袋式除尘器 / 排气风扇

-废钢处理器

提早发现电机或风机的装配轴承导致的位置不准问题。

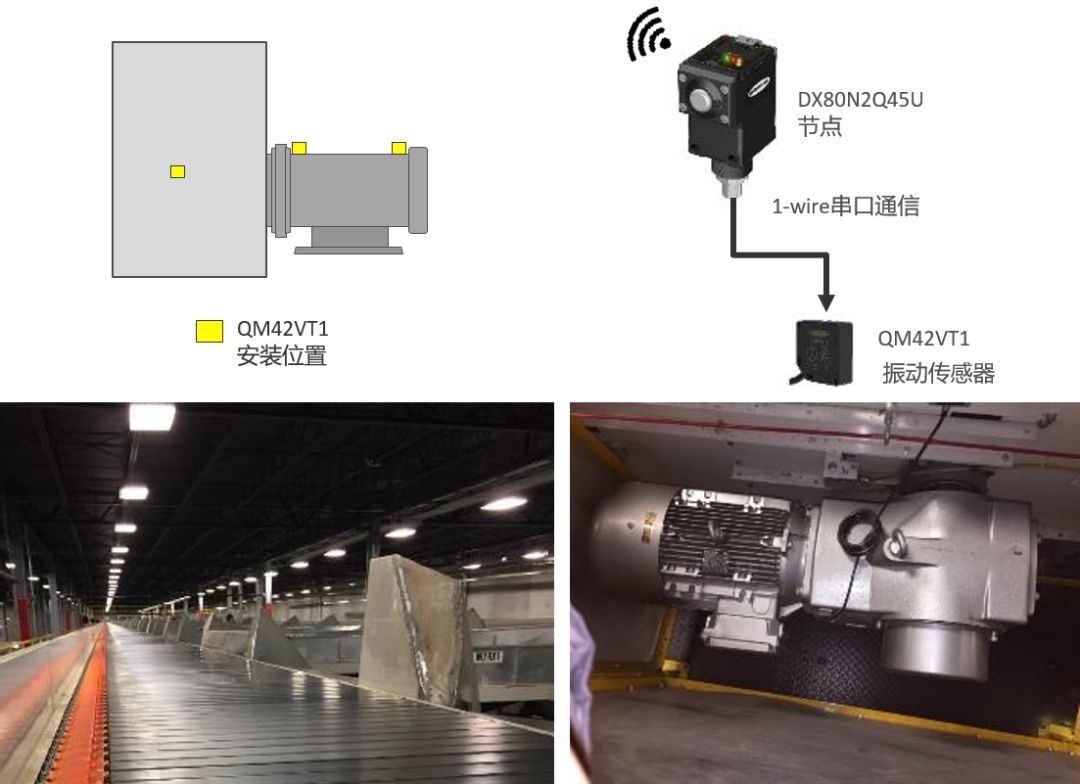

监测输送电机和变速箱-包裹处理

QM42VT*振动传感器和射频节点均采用磁性底座安装,安装方便。

监测数控切削液槽液位

在云端收集罐体液位数据,进历史趋势分析,更好地预测流体需求。

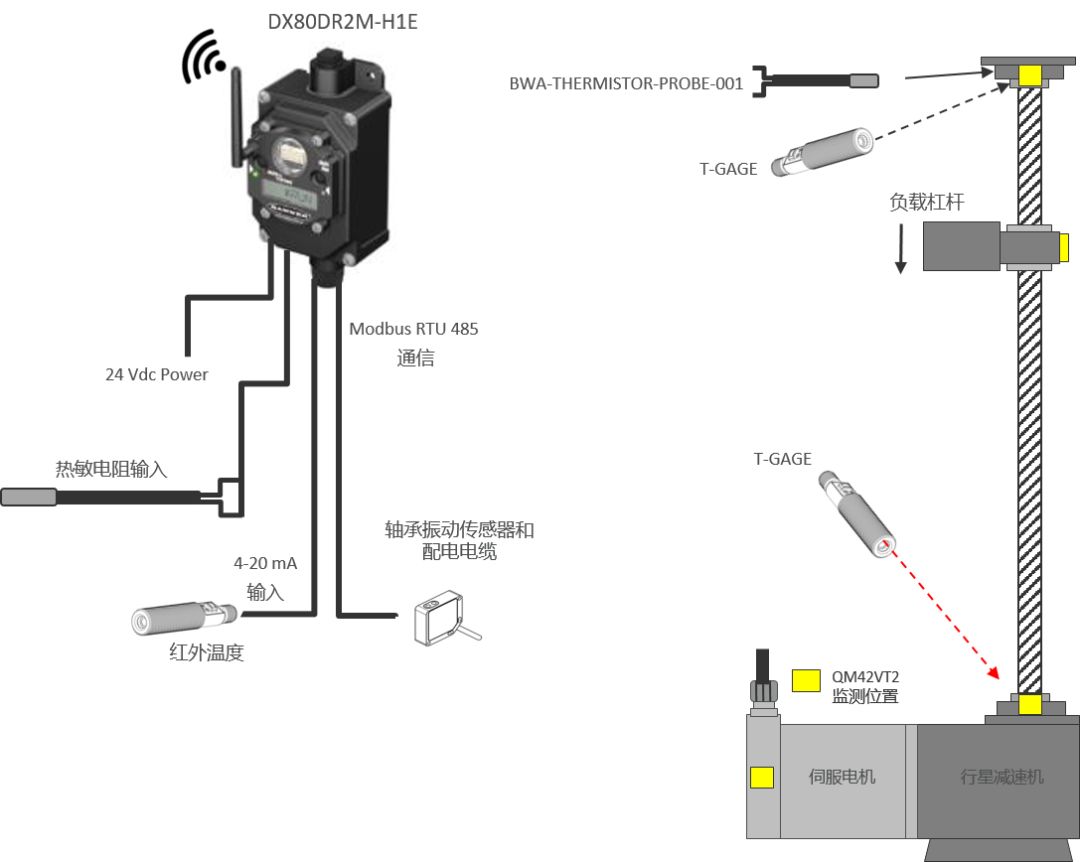

监测齿轮箱定位丝杠-车厂

每根丝杠上有3个振动监测点,伺服电机上还有一个附加监测点,保证有效监测。

看过这些典型应用解决方案是不是收获满满,意犹未尽呢?不要急,在后面的内容里还将继续为大家放送更加详细的产品选用指南,敬请期待

如需进一步了解产品详情,请点击: 美国banner邦纳